Projekt DRIFT

Projekt DRIFT

Projektbeschreibung

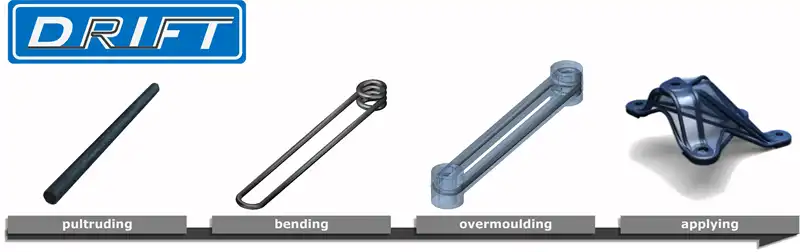

Fasern aus Carbon oder Glas bilden aufgrund ihres geringen Gewichts und ihrer zugleich hohen mechanischen Eigenschaften ideale Verstärkungswerkstoffe. Voraussetzung für eine effektive Verstärkungswirkung ist jedoch, dass die Fasern auch entlang der Hauptlastrichtungen im Bauteil eingebettet werden. Während konventionelle Verfahren stets einen Träger (bspw. eine Form oder Stützstruktur) benötigen, auf der die Fasern entsprechend der gewünschten Orientierung abgelegt werden können, kann dieser beim hier vorgestellten Verfahren vollständig entfallen.

Der Trick: Die Fasern werden in ein stabiles aber umformbares Trägermaterial eingebettet: Aus Carbon-Fasern entsteht somit „Carbon-Draht“ – und durch maschinelles Biegen ein nahezu beliebig gestaltbares „3D-Carbon-Skelett“, welches anschließend in ein Spritzguss-Werkzeug eingesetzt und umspritzt werden kann.

Dadurch ergeben sich einige entscheidende Vorteile:

- Kurze Zykluszeiten, da die Fasern nicht erst im Werkzeug verlegt werden müssen

- Hohe Flexibiltät, da für die Gestaltung der 3D-Skelette keine individuellen Träger gefertigt werden müssen

- Effiziente Rohstoffausnutzung durch den geringen Fasereinsatz und den verschnittfreien Prozess

- Schonendes Recycling durch die Verwendung thermoplastischer Kunststoffe.

Das Vorhaben dient dazu, die vielversprechende Technologie zur Serienreife weiter zu entwickeln:

- Weiterentwicklung und Optimierung des Carbon-Drahtes

- Entwicklung einer anforderungsgerechten Carbon-Draht-Biegemaschine

- Entwicklung einer Greifertechnologie zur prozesssicheren Integration der Carbon-Draht-Skelette in ein Spritzgusswerkzeug

Zur Ermittlung und Veranschaulichung der Leistungsfähigkeit des Verfahrens soll außerdem ein Demonstratorbauteil für einen deutschen Premium-Sportwagenhersteller hergestellt werden.