Projekt HyDrun

Projekt HyDrun

Projektbeschreibung

Optimale Anbindung für Hybridbauweisen in einem Verarbeitungsschritt

Zur Steigerung von Ressourceneffizienz nehmen neue Werkstoffkombinationen und gezielte Materialeinsparung im industriellen und gesellschaftlichen Umfeld einen immer höheren Stellenwert ein. Damit einhergehende zunehmende Bauteilkomplexität und erhöhte Recycling-Anforderungen erfordern serientaugliche Herstellungsprozesse für Hybridwerkstoffe. Wichtige Märkte für Hybridwerkstoffe und insbesondere für den hybriden Leichtbau stellen vor allem die Transportbranche und die Elektroindustrie dar. Ein Großteil der Unternehmen dieser Branchen verarbeiten zur Herstellung von Hybridwerkstoffen bereits Metalle und Verbundwerkstoffe mit den Verfahren „Metall-Druckguss“ bzw. „Kunststoff- Spritzguss“.

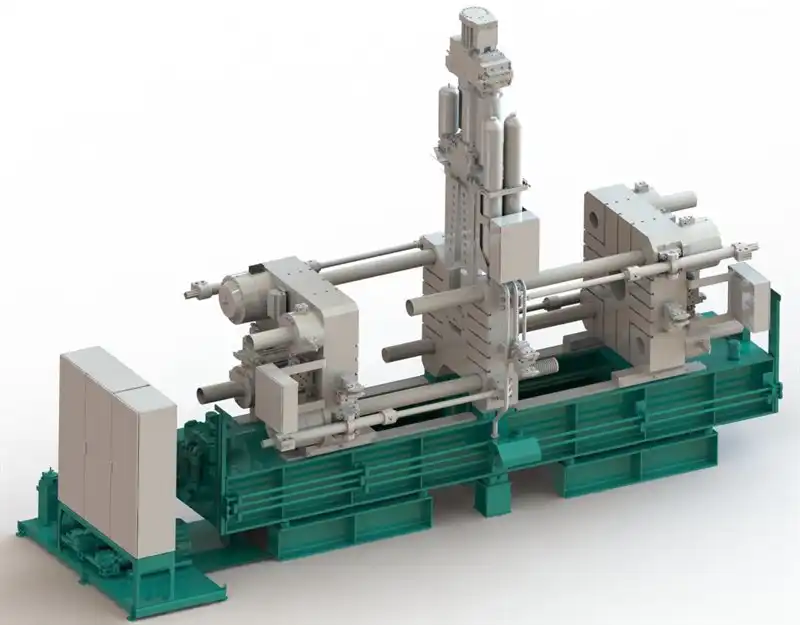

Ziel des Projekts HyDrun ist es, die Einzelprozesse Metall-Druckguss und Kunststoff- Spritzguss in einer Anlagentechnik zu vereinigen und so anzupassen, dass aus Einzelkomponenten unmittelbar und ohne zusätzliche Prozessschritte hybride Werkstoffverbunde zu fertigen sind. Im Fokus der Untersuchungen steht die Grenzschicht zwischen Metall- und Kunststoff-Komponente. Zur Optimierung der Anbindungsqualität soll die Anlage die verschiedenen Prozesseigenschaften wie Temperatur und Taktzeit steuern sowie die Prozessschritte Druckguss, Stanzen, Abkühlen und Spritzguss synchronisieren. Durch die inline-Verarbeitung soll unerwünschten Oberflächeneffekten wie Sauerstoff- und Feuchtigkeitsaufnahme entgegengewirkt werden. Nachgelagerte chemische Behandlungen wie aggressives Beizen können entfallen, da unnötige Transferwege eingespart werden. Der Prozessnachweis soll im Projekt anhand eines Demonstrators der Firma HILTI erfolgen. Die Erarbeitung eines Recyclingkonzepts komplettiert die Entwicklung der neuen Fertigungstechnologie, sodass ein ganzheitlicher Lösungsansatz für neue hybride Prozesse und Bauweisen für die Großserie aufgezeigt wird.

Die angestrebte Hybridwerkzeugsystem-Technologie besitzt das Potenzial, Leichtbau als eine der Kerntechnologien in Deutschland weiterzudenken. Die Projektergebnisse bilden branchenübergreifend eine Grundlage zur Entwicklung wettbewerbsdominierender Produkte, etwa im Automobil-, Schienenfahrzeug- und Maschinenbau oder der Sportgeräte- und Medizintechnik.