Technische Universität Dresden – Fakultät Maschinenwesen – Institut für Leichtbau und Kunststofftechnik – Professur für Systemleichtbau und Mischbauweisen

Technische Universität Dresden – Fakultät Maschinenwesen – Institut für Leichtbau und Kunststofftechnik – Professur für Systemleichtbau und Mischbauweisen

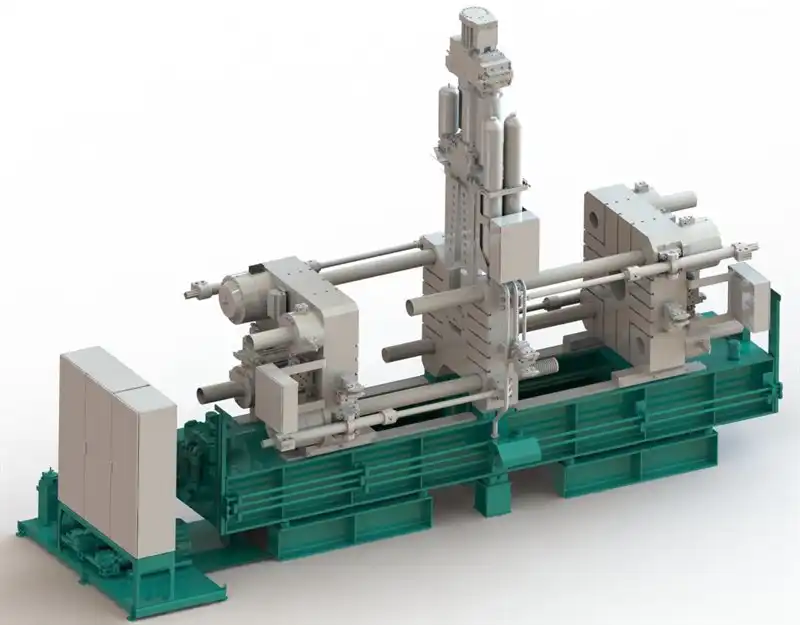

Die im Rahmen des Vorhabens geplante Konzeption, Entwicklung und Umsetzung einer neuartigen Inline-Hybrid-Fertigungsanlage eröffnet dem ILK die Erweiterung der Forschungs- und Entwicklungskompetenzen für innovative Lösungen zum Kombinieren von Metall-Druckguss und Kunststoff-Spritzguss. Das gewonnene Knowhow trägt zu einem besseren Verständnis von Fragestellungen im Bereich der Hybrid-Prozesstechnik bei. Im Projekt lassen sich zuverlässige Konzeptions- und Dimensionierungsrichtlinien für intelligente Bauteile erarbeiten, die eine wesentliche Basis für breite Anwendung der Technologie ist. Das ILK erweitert und vertieft somit sein Wissen und seine wissenschaftliche Kompetenz, was bei der Beantragung neuer Projekte in der Grundlagenforschung und anwendungsnahen Forschung insbesondere auf dem Gebiet des funktionsintegrativen Systemleichtbaus von entscheidender Bedeutung ist. Zudem kann sich die Personalstruktur mit Übernahme der fachlichen Teilprojektleitung durch junge wissenschaftliche Mitarbeiter:innen entwickeln.

Durch den technologischen Fortschritt hybrider Werkstoffe und Bauweisen im Rahmen von HyDrun sowie die Erarbeitung geschlossener Entwicklungs- und Prozessketten mit durchgängiger Qualitätssicherung sollen wissenschaftliche und technische Beiträge zum Ausbau und zur Weiterentwicklung von Leichtbautechnologien geleistet werden. Die bisherigen Untersuchungen (z. B. BMBF-Projekte Q-Pro und LEIKA) zeigten bereits das enorme Leichtbaupotential von Hybridstrukturen mit Metall und Kunststoff/Faserverbund, da im Vergleich zu herkömmlichen Bauweisen eine deutliche Steigerung sowohl der Struktursteifigkeit als auch des Energieaufnahmevermögens möglich ist. Dabei wurde jedoch auch festgestellt, dass einerseits eine weitere Verbesserung der aktuellen Haftungseigenschaften zwischen dem Stahl- und Faser-Thermoplast-Verbundwerkstoff erforderlich ist. Andererseits ist der Bedarf einer großserienfähigen Applikationstechnologie für geeignete Haftvermittler (Präkursoren) deutlich geworden. Beide Aspekte sind notwendige Bedingungen für die Übertragung dieser vielversprechenden Lösungsansätze in die industrielle Anwendung. Diesen Herausforderungen wird im Projekt durch eine tiefgründige Analyse des Oberflächenverhaltens bei kurzen Inline-Transferwegen und der Grenzschichten sowie der Entwicklung von Oberflächenmodifikationen begegnet. Durch Einbeziehung von studentischen Hilfskräften und im Projekt angesiedelten studentischen Arbeiten (Belege, Diplomarbeiten) wird ein Beitrag zur Heranbildung des wissenschaftlichen Nachwuchses geleistet.

Auf Produktseite werden durch Erreichung der Projektziele wesentliche Aspekte hinsichtlich Kostenreduktion, Performancesteigerung und Qualitätssicherung von FKM-Hybridbauteilen adressiert. Ein Projekterfolg wird dabei aktuell noch vorherrschende Risikobedenken bei den Technologieanwendern in der Industrie reduzieren, sowie die Akzeptanz und Marktdurchdringung hybrider Bauweisen verbessern. Damit wird die Akquise- und Wettbewerbsposition für alle am Vorhaben beteiligten Unternehmen entlang der Wertschöpfungskette vom Material zum Hybridbauteil insgesamt verbessert.

Die durchgängige virtuelle Abbildung der Prozesskette sowie die Verknüpfung virtueller und realer Prozessdaten im Zuge der Prozessanalyse stellen eine erhebliche Minimierung der Entwicklungszeiten und -kosten bei gleichzeitiger Steigerung der Qualität in Aussicht. Die Verwendung von Prozessmodellierungsmethoden und die Verknüpfung dieser bis zur Struktursimulation erlauben es, die Hybridstrukturen und zugehörigen Fertigungsprozesse effizient zu gestalten und dabei die im Großserienprozess notwendige Qualitätssicherung mit einzuplanen. Mit Bezug auf die virtuelle Abbildung der Prozesskette und die Prognose der resultierenden Bauteileigenschaften bestehen jedoch noch Risiken hinsichtlich der Identifikation geeigneter Werkstoff- und Interface-Modelle, der Charakterisierung der erforderlichen Basiskennwerte und die Korrelation der berechneten und mittels geeigneten Qualitätssicherungswerkzeugen erfassten realen Prozessdaten.

Technische Universität Dresden – Fakultät Maschinenwesen – Institut für Leichtbau und Kunststofftechnik – Professur für Systemleichtbau und Mischbauweisen Die im Rahmen des Vorhabens geplante Konzeption, Entwicklung und Umsetzung einer neuartigen Inline-Hybrid-Fertigungsanlage eröffnet dem ILK die Erweiterung der Forschungs- und Entwicklungskompetenzen für innovative Lösungen zum Kombinieren von Metall-Druckguss und Kunststoff-Spritzguss. Das gewonnene Knowhow trägt zu einem besseren Verständnis von Fragestellungen im Bereich der Hybrid-Prozesstechnik bei. Im Projekt lassen sich zuverlässige Konzeptions- und Dimensionierungsrichtlinien für intelligente Bauteile erarbeiten, die eine wesentliche Basis für breite Anwendung der Technologie ist. Das ILK erweitert und vertieft somit sein Wissen und seine wissenschaftliche Kompetenz, was bei der Beantragung neuer Projekte in der Grundlagenforschung und anwendungsnahen Forschung insbesondere auf dem Gebiet des funktionsintegrativen Systemleichtbaus von entscheidender Bedeutung ist. Zudem kann sich die Personalstruktur mit Übernahme der fachlichen Teilprojektleitung durch junge wissenschaftliche Mitarbeiter:innen entwickeln. Durch den technologischen Fortschritt hybrider Werkstoffe und Bauweisen im Rahmen von HyDrun sowie die Erarbeitung geschlossener Entwicklungs- und Prozessketten mit durchgängiger Qualitätssicherung sollen wissenschaftliche und technische Beiträge zum Ausbau und zur Weiterentwicklung von Leichtbautechnologien geleistet werden. Die bisherigen Untersuchungen (z. B. BMBF-Projekte Q-Pro und LEIKA) zeigten bereits das enorme Leichtbaupotential von Hybridstrukturen mit Metall und Kunststoff/Faserverbund, da im Vergleich zu herkömmlichen Bauweisen eine deutliche Steigerung sowohl der Struktursteifigkeit als auch des Energieaufnahmevermögens möglich ist. Dabei wurde jedoch auch festgestellt, dass einerseits eine weitere Verbesserung der aktuellen Haftungseigenschaften zwischen dem Stahl- und Faser-Thermoplast-Verbundwerkstoff erforderlich ist. Andererseits ist der Bedarf einer großserienfähigen Applikationstechnologie für geeignete Haftvermittler (Präkursoren) deutlich geworden. Beide Aspekte sind notwendige Bedingungen für die Übertragung dieser vielversprechenden Lösungsansätze in die industrielle Anwendung. Diesen Herausforderungen wird im Projekt durch eine tiefgründige Analyse des Oberflächenverhaltens bei kurzen Inline-Transferwegen und der Grenzschichten sowie der Entwicklung von Oberflächenmodifikationen begegnet. Durch Einbeziehung von studentischen Hilfskräften und im Projekt angesiedelten studentischen Arbeiten (Belege, Diplomarbeiten) wird ein Beitrag zur Heranbildung des wissenschaftlichen Nachwuchses geleistet. Auf Produktseite werden durch Erreichung der Projektziele wesentliche Aspekte hinsichtlich Kostenreduktion, Performancesteigerung und Qualitätssicherung von FKM-Hybridbauteilen adressiert. Ein Projekterfolg wird dabei aktuell noch vorherrschende Risikobedenken bei den Technologieanwendern in der Industrie reduzieren, sowie die Akzeptanz und Marktdurchdringung hybrider Bauweisen verbessern. Damit wird die Akquise- und Wettbewerbsposition für alle am Vorhaben beteiligten Unternehmen entlang der Wertschöpfungskette vom Material zum Hybridbauteil insgesamt verbessert. Die durchgängige virtuelle Abbildung der Prozesskette sowie die Verknüpfung virtueller und realer Prozessdaten im Zuge der Prozessanalyse stellen eine erhebliche Minimierung der Entwicklungszeiten und -kosten bei gleichzeitiger Steigerung der Qualität in Aussicht. Die Verwendung von Prozessmodellierungsmethoden und die Verknüpfung dieser bis zur Struktursimulation erlauben es, die Hybridstrukturen und zugehörigen Fertigungsprozesse effizient zu gestalten und dabei die im Großserienprozess notwendige Qualitätssicherung mit einzuplanen. Mit Bezug auf die virtuelle Abbildung der Prozesskette und die Prognose der resultierenden Bauteileigenschaften bestehen jedoch noch Risiken hinsichtlich der Identifikation geeigneter Werkstoff- und Interface-Modelle, der Charakterisierung der erforderlichen Basiskennwerte und die Korrelation der berechneten und mittels geeigneten Qualitätssicherungswerkzeugen erfassten realen Prozessdaten.

Technische Universität Dresden – Fakultät Maschinenwesen – Institut für Leichtbau und Kunststofftechnik – Professur für Systemleichtbau und Mischbauweisen

Die im Rahmen des Vorhabens geplante Konzeption, Entwicklung und Umsetzung einer neuartigen Inline-Hybrid-Fertigungsanlage eröffnet dem ILK die Erweiterung der Forschungs- und Entwicklungskompetenzen für innovative Lösungen zum Kombinieren von Metall-Druckguss und Kunststoff-Spritzguss. Das gewonnene Knowhow trägt zu einem besseren Verständnis von Fragestellungen im Bereich der Hybrid-Prozesstechnik bei. Im Projekt lassen sich zuverlässige Konzeptions- und Dimensionierungsrichtlinien für intelligente Bauteile erarbeiten, die eine wesentliche Basis für breite Anwendung der Technologie ist. Das ILK erweitert und vertieft somit sein Wissen und seine wissenschaftliche Kompetenz, was bei der Beantragung neuer Projekte in der Grundlagenforschung und anwendungsnahen Forschung insbesondere auf dem Gebiet des funktionsintegrativen Systemleichtbaus von entscheidender Bedeutung ist. Zudem kann sich die Personalstruktur mit Übernahme der fachlichen Teilprojektleitung durch junge wissenschaftliche Mitarbeiter:innen entwickeln.

Durch den technologischen Fortschritt hybrider Werkstoffe und Bauweisen im Rahmen von HyDrun sowie die Erarbeitung geschlossener Entwicklungs- und Prozessketten mit durchgängiger Qualitätssicherung sollen wissenschaftliche und technische Beiträge zum Ausbau und zur Weiterentwicklung von Leichtbautechnologien geleistet werden. Die bisherigen Untersuchungen (z. B. BMBF-Projekte Q-Pro und LEIKA) zeigten bereits das enorme Leichtbaupotential von Hybridstrukturen mit Metall und Kunststoff/Faserverbund, da im Vergleich zu herkömmlichen Bauweisen eine deutliche Steigerung sowohl der Struktursteifigkeit als auch des Energieaufnahmevermögens möglich ist. Dabei wurde jedoch auch festgestellt, dass einerseits eine weitere Verbesserung der aktuellen Haftungseigenschaften zwischen dem Stahl- und Faser-Thermoplast-Verbundwerkstoff erforderlich ist. Andererseits ist der Bedarf einer großserienfähigen Applikationstechnologie für geeignete Haftvermittler (Präkursoren) deutlich geworden. Beide Aspekte sind notwendige Bedingungen für die Übertragung dieser vielversprechenden Lösungsansätze in die industrielle Anwendung. Diesen Herausforderungen wird im Projekt durch eine tiefgründige Analyse des Oberflächenverhaltens bei kurzen Inline-Transferwegen und der Grenzschichten sowie der Entwicklung von Oberflächenmodifikationen begegnet. Durch Einbeziehung von studentischen Hilfskräften und im Projekt angesiedelten studentischen Arbeiten (Belege, Diplomarbeiten) wird ein Beitrag zur Heranbildung des wissenschaftlichen Nachwuchses geleistet.

Auf Produktseite werden durch Erreichung der Projektziele wesentliche Aspekte hinsichtlich Kostenreduktion, Performancesteigerung und Qualitätssicherung von FKM-Hybridbauteilen adressiert. Ein Projekterfolg wird dabei aktuell noch vorherrschende Risikobedenken bei den Technologieanwendern in der Industrie reduzieren, sowie die Akzeptanz und Marktdurchdringung hybrider Bauweisen verbessern. Damit wird die Akquise- und Wettbewerbsposition für alle am Vorhaben beteiligten Unternehmen entlang der Wertschöpfungskette vom Material zum Hybridbauteil insgesamt verbessert.

Die durchgängige virtuelle Abbildung der Prozesskette sowie die Verknüpfung virtueller und realer Prozessdaten im Zuge der Prozessanalyse stellen eine erhebliche Minimierung der Entwicklungszeiten und -kosten bei gleichzeitiger Steigerung der Qualität in Aussicht. Die Verwendung von Prozessmodellierungsmethoden und die Verknüpfung dieser bis zur Struktursimulation erlauben es, die Hybridstrukturen und zugehörigen Fertigungsprozesse effizient zu gestalten und dabei die im Großserienprozess notwendige Qualitätssicherung mit einzuplanen. Mit Bezug auf die virtuelle Abbildung der Prozesskette und die Prognose der resultierenden Bauteileigenschaften bestehen jedoch noch Risiken hinsichtlich der Identifikation geeigneter Werkstoff- und Interface-Modelle, der Charakterisierung der erforderlichen Basiskennwerte und die Korrelation der berechneten und mittels geeigneten Qualitätssicherungswerkzeugen erfassten realen Prozessdaten.